Unsere Imprägnierverfahren sorgen für einen dauerhaften Schutz und eine optimale elektrische Isolation der Wicklungen von Elektromotoren.

Unsere Imprägniersysteme

Auf Basis jahrzehntelanger Erfahrung und kontinuierlicher Marktbeobachtung, können wir exakt auf die Anforderungen von Herstellern und Reparaturbetrieben eingehen. Dies gilt sowohl für den Nieder- als auch Hochspannungsbereich. In der Elektroindustrie gibt es eine Vielzahl von elektrischen Komponenten, wie z.B. Drosseln, Transformatoren, Kleinantriebe oder Einzelspulen. Wir gestalten Ihren Imprägnierprozess, ganz gleich ob es sich um Vakuumtränkung, Flutung im Gehäuse oder Träufeln mit Widerstandserwärmung handelt.

Das Imprägnieren von Hybrid- und Elektromotoren erfordert ein hohes Maß an Prozessstabilität und Temperaturbeständigkeit. Unsere automatischen Imprägniersysteme fertigen wir in allen Größen, von der kleinen Maschine bis hin zu großen vollautomatisierten Anlagenkonzepten. Jede unserer Imprägnieranlagen passen wir genau nach den Anforderungen des Kunden und deren Harze an, so können sie auch in bestehende Fertigungslinien integriert werden. Wir unterstützen Sie gerne bereits in der Konstruktionsphase Ihrer Komponenten.

Die Auswahl des richtigen Anlagenkonzeptes, sowie die Herstellung gemäß der speziellen Anforderungen von OEM und Zulieferer, gehören zu unseren Stärken. Jetzt Informationen anfordern!

Das Imprägnierverfahren

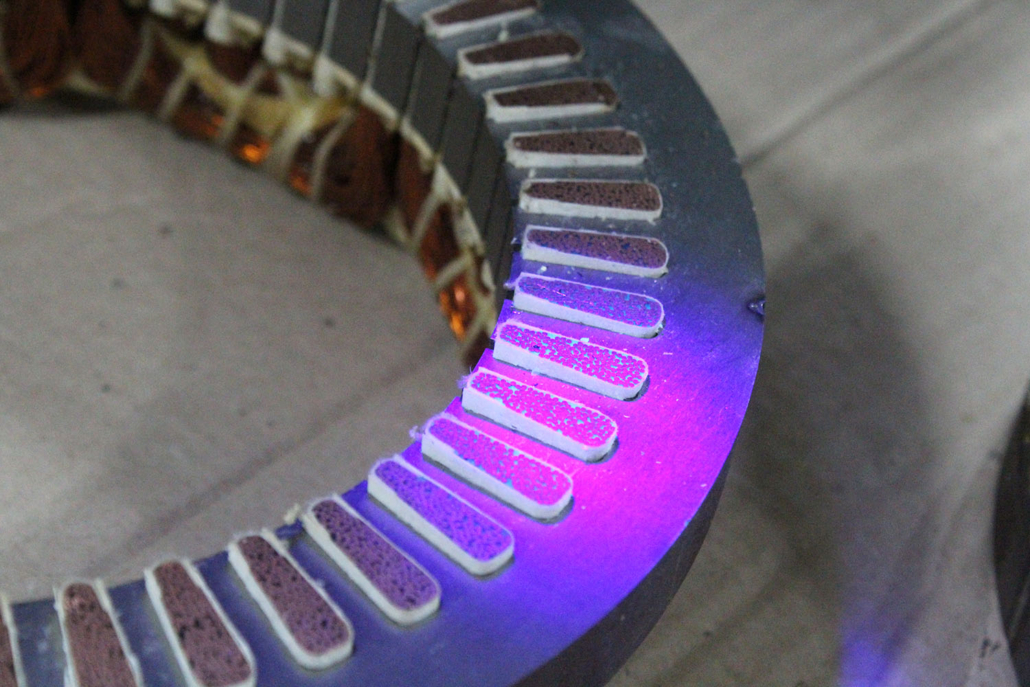

Bei dem Imprägnierverfahren wird das Bauteil durch Tauchen, Träufeln oder Fluten mit einem Isolationsmaterial abgedichtet. Dadurch werden die Hohlräume zwischen den Wicklungen (Drähten) im Bauteil geschlossen und abgedichtet. Das Imprägnieren von elektrischen Wicklungen in Statoren und Rotoren steigert die Leistung und trägt zur Verlängerung der Lebensdauer von Antriebsmaschinen bei.

Mittels Zugabe von Stromwärme (Wechsel- oder Gleichstrom), vor- und während des Imprägnierprozesses, wird eine enorme Energieeinsparung aufgrund des hohen Wirkungsgrades erreicht.

Erwärmungs- und Härteverfahren

Die Temperatur der Objekte ist immer eine prozessbestimmende Größe wenn es um das Imprägnieren von elektrischen Komponenten geht. Dies gilt sowohl beim Vorwärmen und Aushärten als auch beim Tränken.

- Konventionelle Ofenerwärmung

- Widerstandserwärmung

- Induktionserwärmung

- Infraroterwärmung

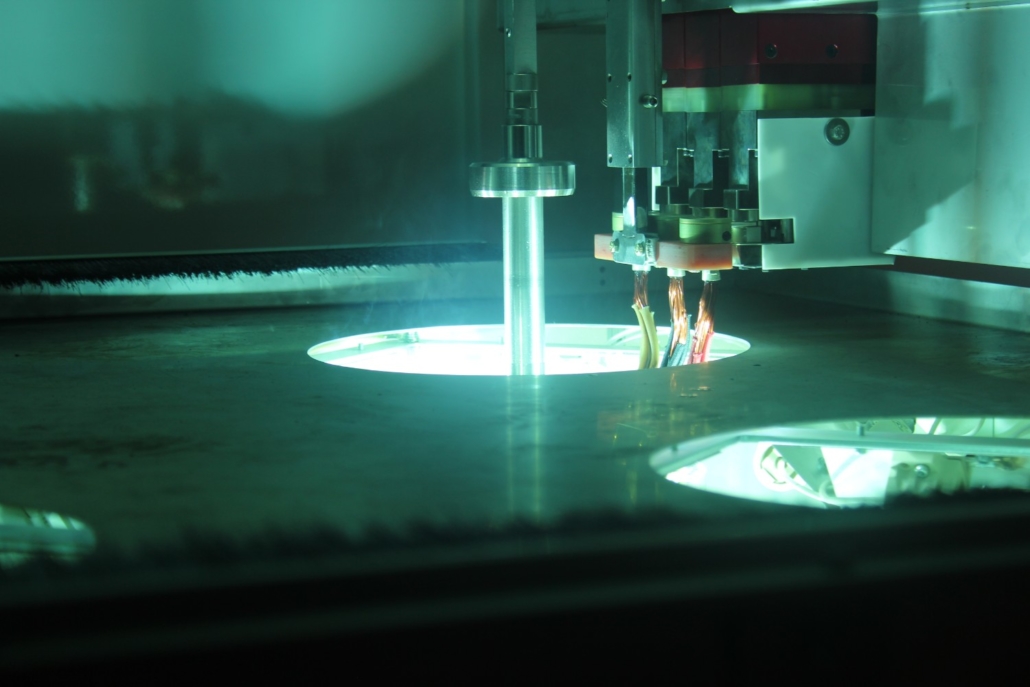

- UV-Härtung

Da die Erwärmungsverfahren wesentlicher Bestandteil unserer Anlagentechnik sind, werden diese Prozesse kontinuierlich optimiert und weiterentwickelt.

Tauchverfahren, Heisstauchen

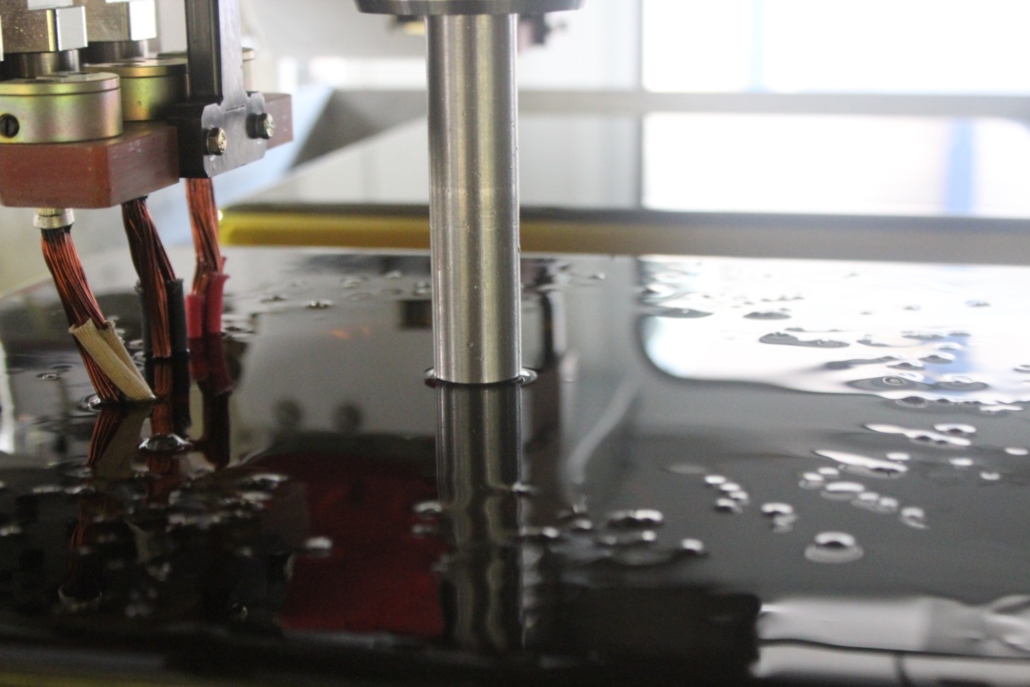

Bei dem Heisstauch-Imprägnierverfahren, auch „hot dipping“ genannt, werden Bauteile wie Rotoren und Statoren eines Motors nach dem Vorwärmen in ein Harzbecken eingetaucht. Die Wicklungen des Bauteils werden bei diesem Imprägnierverfahren vollständig mit Harz gefüllt. Durch die Erwärmung der Wicklungen während der Tauchphase, kann das Harz bereits in dieser Phase des Prozesses gelieren. So wird eine Erhöhung der Harzaufnahme sowie eine Reduzierung der Abtropfverluste erzielt. Durch Variation der Tauchgeschwindigkeit kann die Oberflächenbeschaffenheit nach der Imprägnierung optimiert werden. Je nach Anwendungsfall kann das Ein- und Austauchen auch in mehreren Schritten erfolgen.

Durch die Flexibilität des Tauchverfahrens können wir ein breites Spektrum an Baugrößen abdecken.

Beispiel von Anlagentypen unserer Imprägniersysteme

Imprägnieranlage ODOC 1000

- Imprägnieren mit Heiß- oder Kalttauchverfahren

- Hochflexibles Werkstückträgersystem zur Verarbeitung verschiedenster Bauteile

- Einsatzbereit zur Verwendung aller gängigen Imprägnierharze

- Automatische oder halbautomatische Beladung

- Ausbringung von über 700.000 Bauteilen pro Jahr (Beispiel: IEC Statoren BG 80)

Träufelverfahren

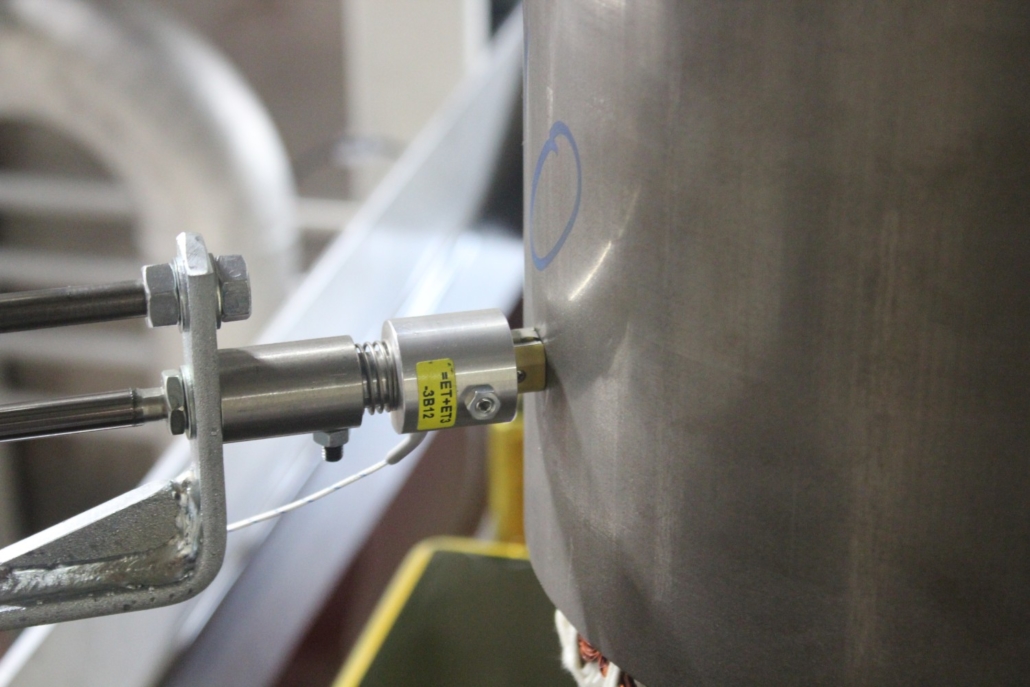

Bei dem Imprägnierverfahren Träufeln wird das vorgewärmte Imprägnierharz auf die Wicklung des Stators geträufelt. Während des gesamten Imprägnierverfahrens rotiert das Bauteil, damit sich die Wicklungen des Stators vollständig mit Harz füllen. Mit Hilfe der Dosiereinrichtung kann sowohl die Menge als auch der Durchfluss präzise kontrolliert werden. Hierdurch lässt sich die Harzaufnahme schnell und einfach variieren. Optional kann das Bauteil während des Träufelns erwärmt werden, sodass sich die Prozesszeit reduziert und die Imprägnierqualität gesteigert wird. Das Träufelverfahren ist optimal, wenn nur bestimmte Bereiche eines Objektes mit einem Medium benetzt werden sollen.

Flutverfahren

Für Statoren, die sich bereits vor dem Imprägnierprozess in einem Gehäuse befinden, ist das Flutverfahren besonders geeignet. Hierbei wird ausschließlich der Innenraum des Stators mit dem Harz geflutet, sodass nur dort imprägniert wird wo es erforderlich ist. Bei diesem Imprägnierverfahren gibt es keine Rückstände auf der äußeren Mantelfläche des Statorgehäuses.

Interesse geweckt?

Wenn Sie Fragen zu unseren Dienstleistungen haben oder ein individuelles Angebot erhalten möchten, können Sie sich gerne bei uns melden!

Rufen Sie einfach unter +49-2871-21927-0 an und wir beraten Sie persönlich. Oder Sie schreiben uns einfach eine Mail an info@meier-prozesstechnik.de.